تصفیه روغن سوخته به روش تقطیری (خلاء)

خط توليد بازيافت روغن كاركرده ( سوخته)

پالایشگاه تصفیه روغن سوخته

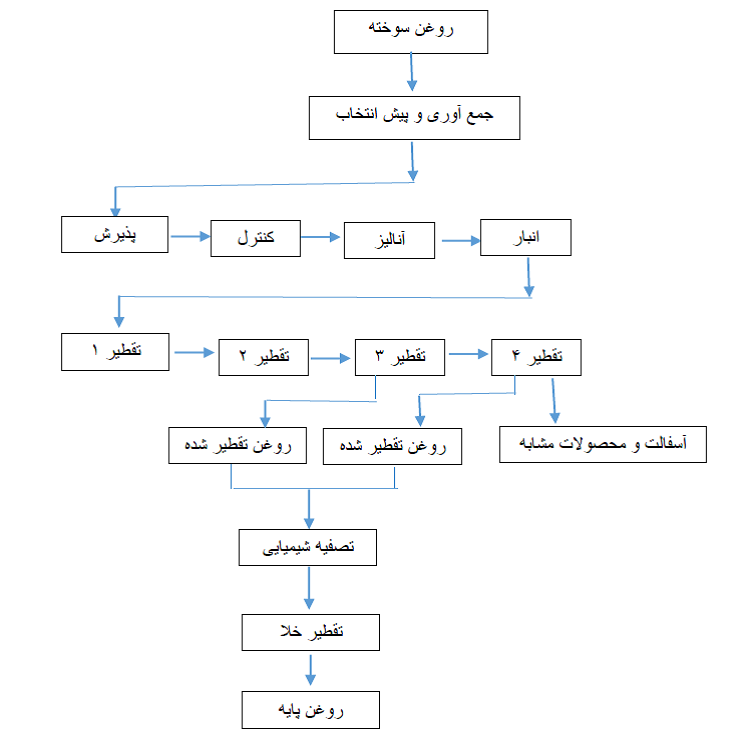

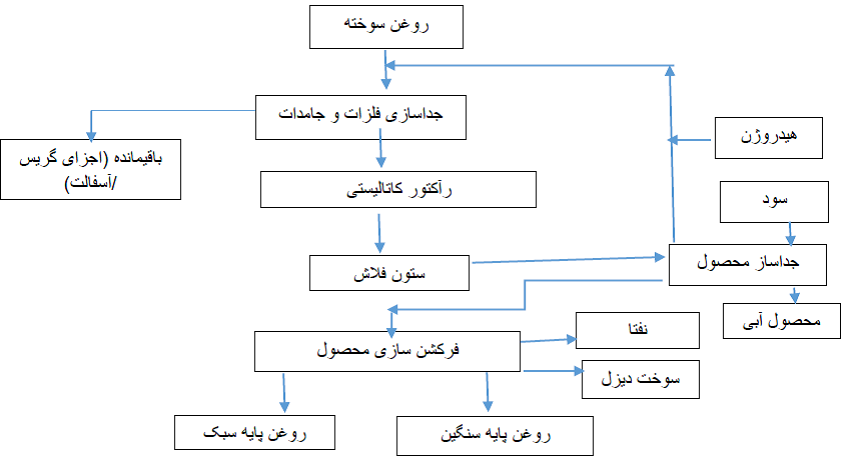

جهت بازیافت روغن کارکرده ( سوخته ) روشهای مختلفی از جمله روشهای تقطیر ، هیدروژناسیون ، اسیدی ، قلیایی ، و … در دنیا وجود دارد که سه روش ذیل عمده ترین روشهای بازیافت روغن سوخته (کارکرده) می باشند.

۱) تصفیه با اسید موسوم به روش اسیدی

۲) تصفیه با خاک رنگبر(روش خاک)

۳) روش تقطیر کامل

روش اسیدی:

این روش یک متد ۳ مرحله ای به شرح ذیل می باشد.

الف – تقطیر اولیه :حرارت تا حدود (۲۰±) ۳۶۰ درجه سانتیگراد

ب- اسید واش – سردنمودن روغن و میکس آن با حدود ۸٪ وزنی اسید سولفوریک وجداسازی لجن اسیدی پس از دو روز ماند

ج- تقطیر ثانویه و حرارت تا حدود ۳۲۰ درجه سانتیگراد و میکس با خاک رنگبرحدود ۱۲٪ و پس از آن کاهش دمای روغن وارسال به فیلتر پرس.

این روش سه دسته تاسیسات لازم داشته ومصرف انرژی آن نیز بالا بوده و لجن اسیدی بزرگترین معظل آن بوده که هم اکنون به علت مخالفت شدید محیط زیست و مصرف انرژی بالا و ۳مرحله بودن و سرمایه گذاری اولیه بالا در حال منسوخ شدن می باشد.

در این روش فرایند تصفیه روغن سوخته حدود ۴ روز زمان لازم دارد.

روش خاک :

این روش یک روش تک مرحله و فقط شامل قسمت ج روش اسیدی می باشد. در این روش روغن کارکرده به همراه یک ماده افزودنی و خاک رنگبرارزان قیمت همزمان وارد دیگ پخت می گردد. و فقط پس از یکبار حرارت دادن ، طی یک مرحله تولید به پایان رسیده ، سبکها جدا می گردند و ما بقی که شامل روغن و خاک رنگبر می باشد به فیلتر پرس فرستاده می شود ، بعد از جداسازی خاک ، روغن پایه به دست می آید.

در این تکنولوژی به سرمایه گذاری اولیه کمتری نسبت به روش اسید و تقطیر نیاز است. این تکنولوژی در حال جایگزینی روش اسیدی می باشد.

تک مرحله ای بودن ومصرف انرژی ونیروی کار کم وسرمایه گذاری اولیه کمتر نسبت به روش اسیدی از مزایای مهم آن است ، که لجن اسیدی نیز ندارد و از نظرکمی و کیفی قابل رقابت با روش اسیدی می باشد.در این روش مصرف خاک رنگبر ارزان حدود (۲±)۲۳٪ می باشد.

کل فرایند تصفیه در این روش کمتر از یک روز است.

لیست تجهیزات در روش خاک برای ظرفیت حدود ۴۰۰۰۰ لیتر در یک روز

۱- راکتور تقطیر با حجم ۳۰۰۰۰ لیتر.(با مشعلها و آجرهای عایق و همزن کامل) ۲عدد

۲- میکسر پیش فیلتر با حجم ۳۰۰۰۰ لیتر ۱عدد

۳- تانک کویل دار(تانک اندازه گیری ) ۳۰۰۰۰ لیتری ۱عدد

۴- کندانسور راکتورها ۱عدد

۵- استخر آب با حجم ۵۰ متر مکعب ۱ عدد

۶- فیلتر پرس کامل ۲عدد

۷- کندانسور فیلتر پرس ۱عدد

۸- تانک های زیر فیلتر پرس

۹- کمپرسور ۲۰۰۰ لیتری ۳عدد

۱۰- تانک خاک زنی ۱عدد

۱۱- پمپ خلا روغن با حجم ۵۰۰ متر مکعب ۱عدد

۱۲- تجهیزات کنترلی(فشار ، خلا و دما )

۱۳-دیگ بخار (فشار ۵ بار) یک تن ۱عدد

۱۴- پمپ های حرارتی و دنده ای و سانتریفوژ ۱۳عدد

۱۵- انواع شیر آلات و اتصالات

۱۶- انواع لوله

۱۷- تانک های محصول و مواد اولیه ۵۰۰۰۰۰ لیتر

۱۸- ست لوازم آزمایشگاهی ۱ ست

۱۹- رسیورهای (خلا) ۳ عدد

زمان اجرای پروژه ۶ ماه از تاریخ قرارداد

تصفیه روغن سوخته به روش تقطیری (خلاء)

طراحی و ساخت خط تولید روغن سوخته

تصفیه روغن کارکرده به روش تقطیری

در کشور ایران آخرین روش شناخته شده در خصوص تصفیه روغن روش تین فیلم می باشد که بدلیل مقرون بصرفه بودن و پاک بودن نوع تصفیه مورد توجه قرار گرفته و اکثر تولیدکنندگان روش قدیمی در حال تغییر و روی آوردن به این تکنولوژی هستند. زیرا با این روش هیچگونه ضایعات باقی نمی ماند و همچنین از نظر زیست محیطی حد مطلوب رعایت می گردد.

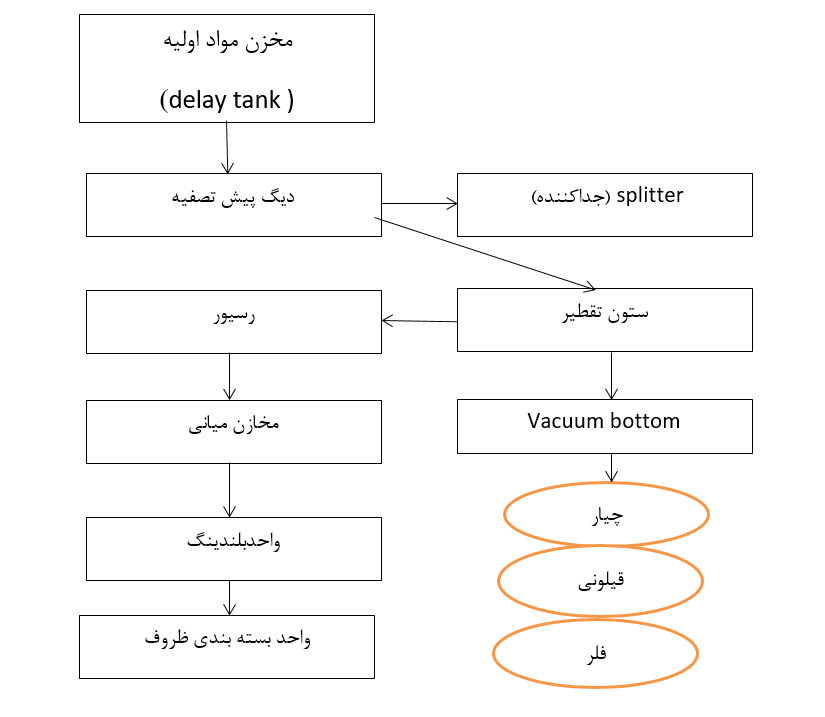

پروسه تین فیلم به شرح ذیل می باشد:

در این روش روغن سوخته وارد ستون تقطیر گردیده و با ورش بویلرینگ و سیرکولاسیون حرارت می بیند، در این مقطع در دمای مختلف به روش های وکیوم بخارات متصاعد شده جمع آوری می گردد که با توجه به دما دسته بندی می گردد که شامل گازوئیل – روغن هیدرولیک پایه و روغن پنجاه پایه می باشد. در طول خط جهت جمع آوری گازها از مبدل ها و رسیورهای مختلف که با ظرفیت تولید هماهنگ می باشند استفاده گردیده که باعث انجام پروسه با کیفیت بالا صورت پذیرد. لازم به ذکر است که پس از تولید این روغن می بایستی سیستم تکمیلی جهت فراوری روغن تا رسیدن به روغن قابل مصرف صورت پذیرد.

روغن تولید در دستگاه تصفیه روغن سوخته تقطیری (vacuum distillation)

به دسته روغن نمره ۱۰ یا همان روغن هیدرولیک و روغن نمره ۵۰ یا همان روغن پایه بدست می آید.

روغن های بدست آمده دارای رنگ شفافی نیستند برای رنگ بری و گرفتن ذرات معلق از آن باید از تجهیزات دیگری مثل فیلترپرس ها و اضافه نمودن ادیتورهای دیگری استفاده نموده، تا به روغن با سطح کیفی استاندارددست پیدا کرد. روغن نمره ۵۰ یا همان روغن پایه با فرایندهای شیمیایی و فیلتراسیون و افزودنی های پلیمری می تواند به گریدهای زیادی روغن قابل مصرف در صنایع تبدیل شود.

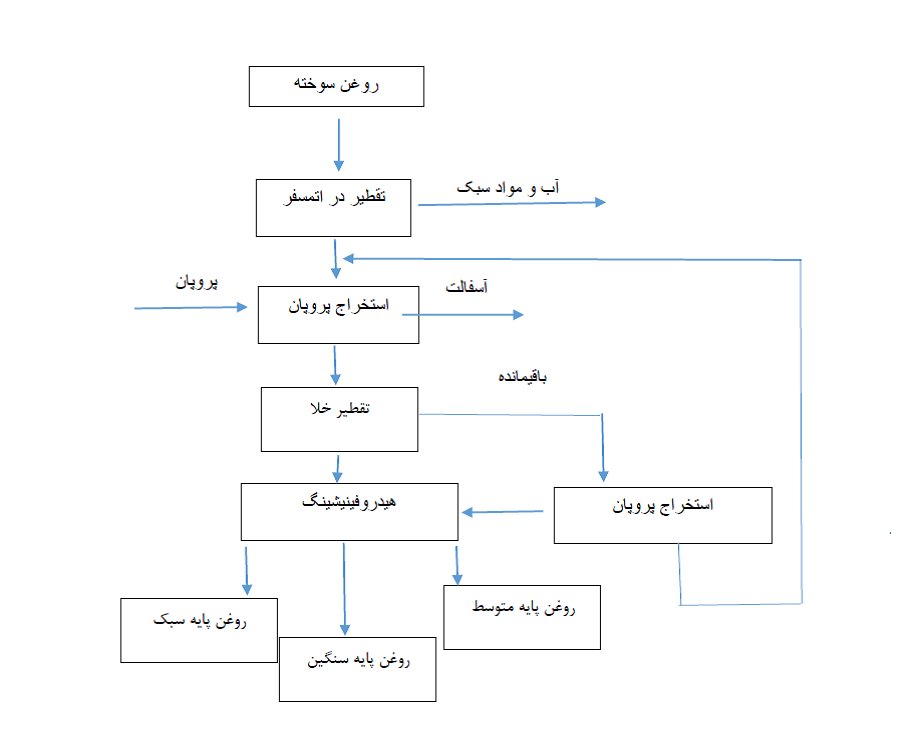

تصفیه روغن کارکرده به روش خلاء

تفاوت روغن های صنعتی:

تفاوت روغن های صنعتی در میزان تحمل حرارت، مقاومت مکانیکی، میزان گرانروی، نقطه ریزش، رنگ، وزن حجمی و … می باشد. با نوع و مقدار افزونی های که به روغن اضافه می شوند، باعث تنوع مدل و کارایی روغن های صنعتی می شود.

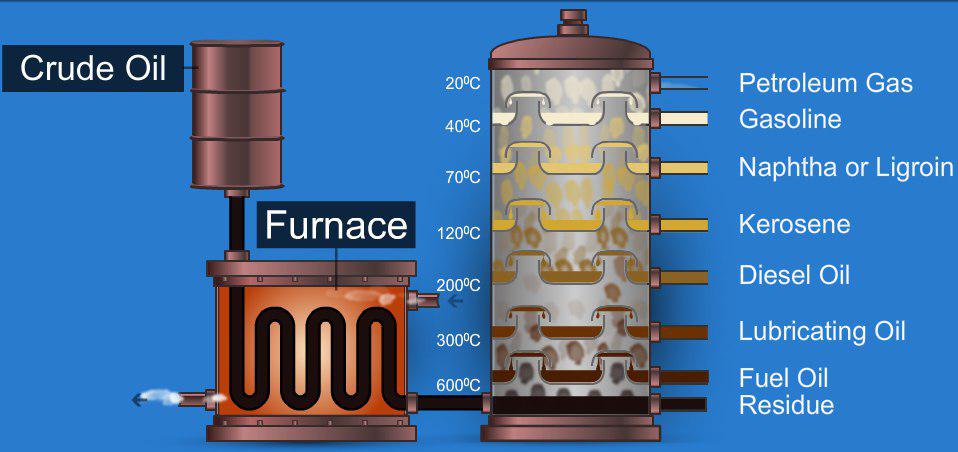

ته مانده برج تقطیر در فشار اتمسفر یک دارای موادی است که لازم است مجدداً تحت عملیات تقطير قرار گیرد ولی همان طوری که قبلاً ذکر گردید برای تقطیر این باقیمانده لازم است درجه حرارت از ۷۰۰ درجه فارنهایت بالاتر رود.

در چنین درجه حرارتی قبل از آنکه مواد شروع به تبخیر نمایند تعدادی مواد نفتی تجزیه خواهند شد (شکست مولکولی حرارتی) و بدین لحاظ نمی توان آنها را از یکدیگر جدا نمود.

طراحی و ساخت خط تولید تصفیه روغن سوخته

برای جداسازی این مواد بر مبنای نقطه جوش از خاصیت تقلیل نقطه جوش در اثر تقلیل فشار استفاده و تقطیر در شرایط خلاء صورت می گیرد و بدین سبب دیگر لازم نخواهد بود، که درجه حرارت را بالاتر برد. در عمل ته مانده برج تقطیر را بدون آنکه مخازن بین راه داشته باشد در یک کوره مجدداً گرم نموده و به برج تقطیر در خلاء وارد می نمایند و همان طور که ذکر شد مواد نفتی که بخار شدن در شرایط فشار اتمسفر احتیاج به درجه حرارت بالاتر از ۷۰۰ تا ۸۰۰ درجه فارنهایت داشتند اینک در تحت شرایط خلاء در زیر حرارت ۷۰۰ درجه فارنهایت شروع به بخار شدن می نمایند.

برش های زیر از این برج حاصل می شود:

گازهای سبک که جهت سوخت در کوره های پالایشگاه مصرف و یا در مشعل پالایشگاه سوزانده می شود. مواد سبک نفتی که مشخصات معینی ندارد و در کوره ها به عنوان سوخت معمولی مصرف می شود.

گازوئیل سنگین

خوراک دستگاه های ایزوماکس

خوراک دستگاههای روغنسازی که بعضی مواقع به عنوان سوخت مصرف می گردد (لوبکات) ته مانده برج تقطیر در خلاء که خوراک دستگاه های آسفالت گیری و تولید برایت استاک است و در غیر اینصورت به مصرف سوخت می رسد.

ثبت ديدگاه